مبانی علمی آنودایزینگ و قابلیت رنگپذیری

ساختار آنودایز شامل دو بخش اصلی است: لایه مانع (Barrier Layer) در کف حفرهها با ضخامت ۱۰-۲۰ نانومتر و لایه متخلخل (Porous Layer) که شامل میلیونها حفره با قطر ۱۰-۲۰۰ نانومتر است. این حفرهها عمود بر سطح و با فاصله منظم از یکدیگر قرار دارند که امکان نفوذ مولکولهای رنگ را تا عمق ۱۰-۲۰ میکرون فراهم میکند.

انواع سیستمهای رنگی در آنادایز رنگی

رنگهای آلی (Organic Dyes)

رنگهای آلی محبوبترین روش رنگی کردن آنودایز هستند که در دماهای ۵۰-۷۰ درجه سانتیگراد اعمال میشوند:

• رنگهای اسیدی: مناسب برای رنگهای روشن و شفاف

• رنگهای راکتیو: چسبندگی بالا و مقاومت نور مناسب

• رنگهای مستقیم: سرعت رنگرزی بالا و هزینه کم

• رنگهای کروم: مقاومت حرارتی و نوری فوقالعاده

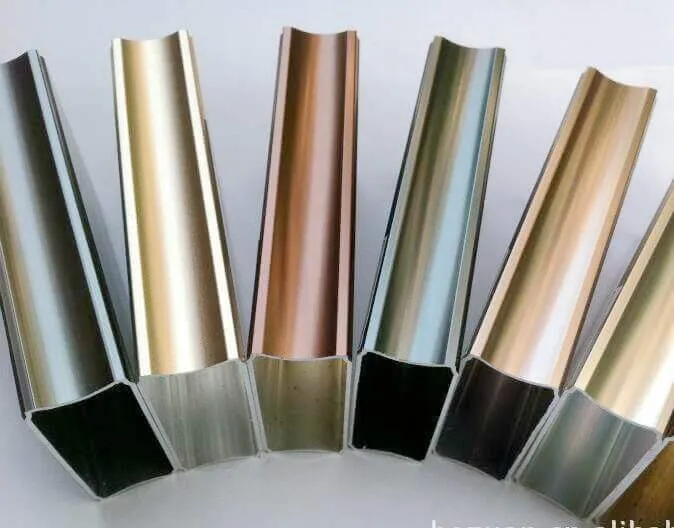

رنگهای معدنی (Inorganic Pigments)

این نوع رنگها مقاومت بالایی در برابر عوامل جوی دارند:

- کبالت برای آبی: ایجاد رنگ آبی پایدار با غلظت ۲-۵ گرم در لیتر

- نیکل برای طلایی: رنگ طلایی براق با دمای ۹۰-۹۵ درجه

- قلع برای برنزی: طیف رنگی از طلایی تا قهوهای تیره

- منگنز برای قهوهای: رنگهای قهوهای عمیق و پایدار

جدول مشخصات رنگهای مختلف آنودایز

| نوع رنگ | دمای کاری (°C) | pH محلول | زمان رنگرزی (دقیقه) | مقاومت نور | مقاومت حرارت | کاربرد اصلی |

|---|---|---|---|---|---|---|

| قرمز آلی | ۶۰-۶۵ | ۴.۵-۵.۵ | ۱۰-۱۵ | متوسط | ۱۵۰°C | تزئینی |

| آبی کبالت | ۹۰-۹۵ | ۵.۰-۶.۰ | ۱۵-۲۵ | عالی | ۳۰۰°C | نما ساختمان |

| سیاه آلی | ۵۵-۶۰ | ۴.۰-۵.۰ | ۵-۱۰ | خوب | ۱۸۰°C | صنعتی |

| طلایی نیکل | ۸۵-۹۰ | ۵.۵-۶.۵ | ۲۰-۳۰ | عالی | ۲۵۰°C | لوکس |

| سبز کروم | ۷۰-۷۵ | ۳.۵-۴.۵ | ۱۲-۱۸ | عالی | ۲۸۰°C | معماری |

| برنز قلع | ۸۰-۸۵ | ۴.۵-۵.۵ | ۲۵-۳۵ | خوب | ۲۰۰°C | کلاسیک |

پارامترهای کنترل رنگ در آبکاری آنادایز

کنترل غلظت رنگ

غلظت رنگ تأثیر مستقیمی بر عمق و یکنواختی رنگ دارد:

• رنگهای روشن: ۰.۵-۲ گرم در لیتر

• رنگهای متوسط: ۲-۸ گرم در لیتر

• رنگهای پررنگ: ۸-۲۰ گرم در لیتر

• رنگهای فوقالعاده عمیق: ۲۰-۵۰ گرم در لیتر

تنظیم غلظت با استفاده از اسپکتروفتومتری انجام میشود تا دقت لازم در تکرارپذیری رنگ حاصل شود.

تأثیر دما بر نفوذ رنگ

دمای حمام رنگرزی نقش کلیدی در کیفیت نهایی دارد:

- دماهای پایین (۴۰-۵۰°C): نفوذ کم اما یکنواختی بالا

- دماهای متوسط (۵۰-۷۰°C): تعادل مناسب نفوذ و کنترل

- دماهای بالا (۷۰-۹۰°C): نفوذ سریع اما خطر رنگ غیریکنواخت

- دماهای فوقالعاده (۹۰-۹۵°C): مخصوص رنگهای معدنی

کنترل زمان پروسه رنگ

زمان مناسب رنگرزی بستگی به عوامل متعددی دارد:

• ضخامت آنودایز: هر ۱۰ میکرون نیاز به ۵-۸ دقیقه اضافی

• نوع آلیاژ: آلیاژهای مختلف سرعت جذب متفاوتی دارند

• اندازه قطعه: قطعات بزرگتر زمان بیشتری نیاز دارند

• عمق رنگ مطلوب: رنگهای عمیقتر تا ۶۰ دقیقه زمان میبرند

تکنیکهای پیشرفته رنگزنی

رنگزنی دومرحلهای (Two-Step Coloring)

این روش برای ایجاد رنگهای خاص و افکتهای بصری منحصربهفرد استفاده میشود:

مرحله اول: رنگرزی پایه با رنگ روشن

- غلظت پایین: ۱-۳ گرم در لیتر

- زمان کوتاه: ۵-۱۰ دقیقه

- دمای متوسط: ۵۵-۶۰ درجه

مرحله دوم: رنگرزی تکمیلی

- غلظت متوسط: ۳-۸ گرم در لیتر

- زمان متغیر: ۸-۱۵ دقیقه

- کنترل دقیق دما

تکنیک گرادیان رنگ

برای ایجاد تغییر تدریجی رنگ روی قطعه:

- تنظیم موقعیت قطعه: زاویهدار در حمام رنگ

- کنترل سرعت فرو بردن: ۲-۵ سانتیمتر در دقیقه

- تغییر غلظت تدریجی: افزودن رنگ در حین فرآیند

- کنترل دمای موضعی: ایجاد گرادیان حرارتی

جدول فرمولاسیون رنگهای ترکیبی

| رنگ نهایی | رنگ اولیه | غلظت اول (g/L) | رنگ دومیه | غلظت دوم (g/L) | دما (°C) | زمان کل (min) |

|---|---|---|---|---|---|---|

| آبی آسمانی | آبی روشن | ۲ | آبی تیره | ۱ | ۵۸ | ۱۸ |

| سبز زمردی | زرد | ۳ | آبی | ۴ | ۶۲ | ۲۲ |

| بنفش شاهی | قرمز | ۴ | آبی | ۶ | ۶۵ | ۲۵ |

| قهوهای شکلاتی | قرمز | ۲ | سیاه | ۳ | ۶۰ | ۲۰ |

| خاکستری متالیک | سیاه | ۱ | نقرهای | ۲ | ۵۵ | ۱۵ |

| طلایی عتیقه | زرد | ۵ | قهوهای | ۲ | ۷۰ | ۲۸ |

کنترل کیفیت رنگ در آنودایز

اندازهگیری رنگ با روشهای دقیق

سیستم CIE Lab

این سیستم استاندارد بینالمللی برای تعریف رنگ است:

• L* (روشنایی): ۰ (سیاه) تا ۱۰۰ (سفید)

• a* (قرمز-سبز): -۶۰ تا +۶۰

• b* (زرد-آبی): -۶۰ تا +۶۰

انحراف مجاز در تولید انبوه: ΔE < 2

کنترل درخشندگی سطح

درخشندگی سطح آنودایز رنگی اندازهگیری میشود:

- سطوح مات: ۵-۲۰ GU (Gloss Unit)

- سطوح نیمه براق: ۲۰-۶۰ GU

- سطوح براق: ۶۰-۹۰ GU

- سطوح آینهای: ۹۰-۱۰۰ GU

تستهای مقاومت رنگ

تست مقاومت نور UV

مطابق استاندارد ASTM G154:

- تابش UV-B: 313 نانومتر

- شدت تابش: ۰.۶۸ W/m²/nm

- زمان تست: ۱۰۰۰-۵۰۰۰ ساعت

- معیار پذیرش: تغییر رنگ کمتر از Grade 4

تست مقاومت حرارتی

آزمون در دماهای مختلف:

• ۱۵۰°C برای ۱۰۰ ساعت: رنگهای معمولی

• ۲۰۰°C برای ۵۰ ساعت: رنگهای مقاوم

• ۲۵۰°C برای ۲۴ ساعت: رنگهای ویژه

• ۳۰۰°C برای ۲ ساعت: حداکثر مقاومت

مشکلات متداول و راهحلهای عملی

رنگ نامتجانس در سطح قطعه

علل اصلی و راهکارها:

علت ۱: آمادهسازی نامناسب سطح

- راهحل: بازنگری فرآیند تمیزکاری و اچ اسید

- کنترل pH محلول آمادهسازی

- زمان مناسب در هر مرحله

علت ۲: ضخامت غیریکنواخت آنودایز

- راهحل: بهینهسازی توزیع جریان در حمام آنودایز

- استفاده از آند کمکی

- کنترل فاصله قطعه تا آند

علت ۳: آلودگی حمام رنگ

- راهحل: فیلتراسیون مداوم حمام

- تعویض منظم محلول رنگ

- استفاده از مواد با خلوص بالا

رنگپریدگی زودرس

راهکارهای پیشگیری:

- بهبود سیلینگ: دما و زمان مناسب فرآیند سیل

- کنترل pH سیلینگ: ۵.۵-۶.۵ برای آب گرم

- افزودن مواد محافظ: استات نیکل یا کبالت

- کنترل کیفیت آب: حداکثر ۵۰ ppm کلرید

جدول عیبیابی مشکلات رنگی

| مشکل | علت احتمالی | تشخیص | راهحل | پیشگیری |

|---|---|---|---|---|

| رنگ کمرنگ | غلظت پایین | اسپکتروفتومتری | افزایش غلظت | کنترل مداوم |

| لکههای رنگی | آلودگی سطح | بازرسی بصری | تمیزکاری مجدد | پیشتمیزی بهتر |

| رنگ غیریکنواخت | جریان نامناسب | پروفیلگیری | بهینهسازی هندسه | طراحی مجدد |

| رنگپریدگی | سیلینگ ضعیف | تست مقاومت | بهبود سیلینگ | کنترل پارامترها |

| تغییر رنگ | حرارت زیاد | ترموگرافی | کاهش دما | مانیتورینگ |

فرآیندهای ویژه رنگرزی

رنگرزی الکترولیتی (Electrolytic Coloring)

این روش برای ایجاد رنگهای فلزی و متالیک استفاده میشود:

اصول کار:

- اعمال ولتاژ AC به قطعه آنودایز شده

- تهنشینی ذرات فلزی در کف حفرهها

- ایجاد اثرات نوری خاص

پارامترهای کنترل:

• ولتاژ: ۱۵-۲۵ ولت AC

• فرکانس: ۵۰-۱۰۰۰ هرتز

• زمان: ۵-۳۰ دقیقه

• دمای حمام: ۲۰-۲۵ درجه سانتیگراد

رنگرزی تداخلی (Interference Coloring)

برای ایجاد رنگهای تغییرپذیر بر حسب زاویه دید:

- کنترل ضخامت دقیق: ±۰.۱ میکرون

- سطح فوقصاف: Ra < 0.05 میکرون

- آنودایز یکنواخت: انحراف کمتر از ۵%

- سیلینگ خاص: محلولهای بدون یون فلزی

بهینهسازی مصرف مواد و انرژی

محاسبه مصرف رنگ

فرمول محاسبه مصرف رنگ بر اساس سطح و ضخامت:

مصرف رنگ (گرم) = سطح (دسیمتر مربع) × ضخامت آنودایز (میکرون) × ضریب جذب × غلظت رنگ

ضرایب جذب برای رنگهای مختلف:

• رنگهای آلی: ۰.۰۲-۰.۰۸

• رنگهای معدنی: ۰.۰۵-۰.۱۵

• رنگهای ترکیبی: ۰.۰۳-۰.۱۲

کاهش ضایعات رنگ

روشهای بهینهسازی:

• سیستم گردش: بازگردانی محلول رنگ به مخزن اصلی

• فیلتراسیون مداوم: حفظ کیفیت محلول رنگ

• کنترل تبخیر: پوشش مخزنها برای کاهش تلفات

• بازیافت رنگ: استخراج رنگ از محلولهای مستعمل

کاربردهای تخصصی آنودایز رنگی

صنعت خودروسازی

ویژگیهای مورد نیاز:

- مقاومت سایش: حداقل ۱۰۰۰ چرخه تابر

- مقاومت شیمیایی: در برابر نمک و اسید

- ثبات ابعادی: عدم تغییر ابعاد تا ۱۵۰ درجه

- مقاومت UV: حداقل ۲۰۰۰ ساعت QUV

صنعت الکترونیک

الزامات خاص:

• مقاومت الکتریکی: حداقل ۱۰¹² اهم

• عدم تداخل الکترومغناطیسی: طبق استاندارد EMC

• رسانایی حرارتی کم: عایق حرارتی مناسب

• دقت ابعادی: تلرانس ±۰.۰۱ میلیمتر

صنعت هوانوردی

استانداردهای سختگیرانه:

- مقاومت حرارتی: -۵۵ تا +۲۰۰ درجه سانتیگراد

- مقاومت فشار: تست ۸ اتمسفر

- مقاومت ارتعاش: فرکانس ۱۰-۲۰۰۰ هرتز

- غیرقابل اشتعال: طبق استاندارد FAR 25.853

تکنولوژیهای نوین در رنگرزی آنودایز

رنگرزی با نانوذرات

استفاده از نانوذرات برای بهبود خواص:

• نانوذرات تیتانیوم: افزایش مقاومت UV

• نانوذرات سیلیس: بهبود سختی سطح

• نانوذرات کربن: رسانایی الکتریکی کنترلشده

• نانوذرات نقره: خواص ضدباکتری

سیستمهای کنترل هوشمند

فناوریهای پیشرفته کنترل:

- سنسورهای آنلاین: اندازهگیری مداوم رنگ

- هوش مصنوعی: پیشبینی کیفیت محصول

- کنترل خودکار: تنظیم پارامترها بر اساس فیدبک

- سیستم ردیابی: مستندسازی کامل فرآیند

منبع: